Al seleccionar un pequeño motor de CC Para tareas de precisión, las clasificaciones de torque y velocidad deben alinearse con las demandas operativas del sistema. El par se refiere a la fuerza de rotación que el motor puede aplicar, y es crucial elegir un motor que pueda producir suficiente torque para manejar la carga o resistencia mecánica sin detenerse o sobrecalentarse. La velocidad del motor (RPM) debe ser controlable dentro del rango deseado. Una velocidad demasiado alta podría dar lugar a movimientos imprecisos, mientras que demasiado bajo podría conducir a operaciones lentas o una falta de energía. A menudo, el par requerido está directamente relacionado con la carga mecánica, por lo que comprender el entorno operativo es clave. Para tareas como brazos robóticos o maquinaria automatizada, los motores que ofrecen velocidad ajustable son beneficiosos, lo que permite un control fino para diferentes fases de la operación, como aceleración, desaceleración y posiciones de retención.

El pequeño motor de CC debe ser idealmente parte de un sistema de control de circuito cerrado para garantizar la precisión. La incorporación de dispositivos de retroalimentación, como codificadores o potenciómetros, proporciona datos en tiempo real sobre el rendimiento del motor, permitiendo ajustes dinámicos basados en la velocidad, la posición y la dirección. Los controladores del motor son críticos para ajustar la respuesta del motor. Un motor con capacidad PWM (modulación de ancho de pulso) permite un control de velocidad más suave y a menudo se combina con controladores PID (derivados de integrales proporcionales) para tareas de alta precisión. La baja reacción en los engranajes o los sistemas de tracción directa también es fundamental para mantener la precisión, particularmente para aplicaciones donde incluso pequeños errores pueden dar lugar a la degradación del rendimiento, como en máquinas CNC o robótica de precisión.

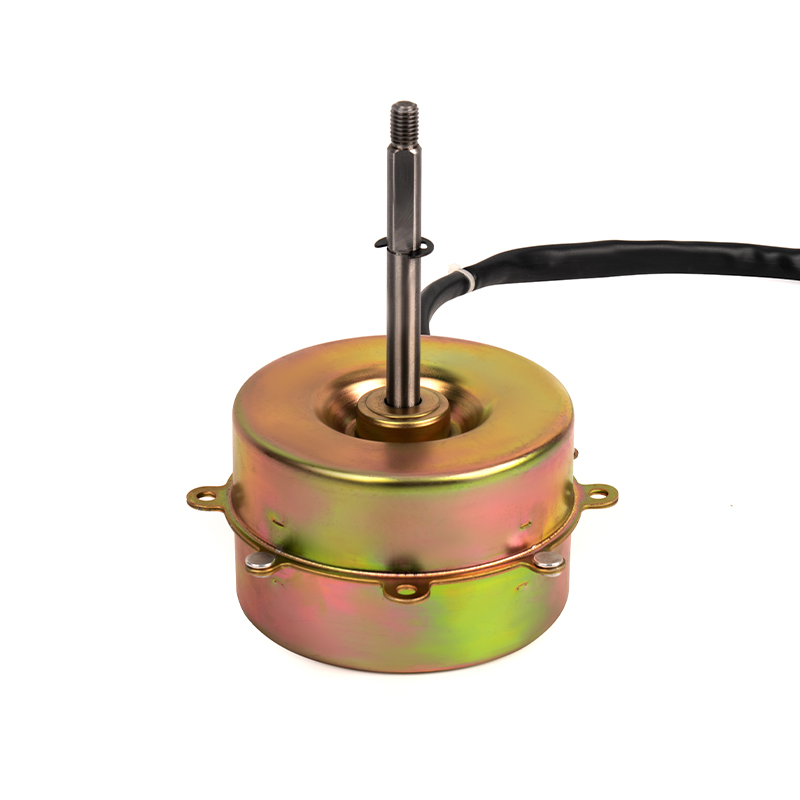

Para los sistemas de alta precisión, el tamaño y el factor de forma juegan un papel importante en la integración mecánica y eléctrica. Un pequeño motor de CC debe ser lo suficientemente compacto como para encajar dentro de las limitaciones de espacio sin sacrificar el rendimiento. Para la robótica, esto es particularmente importante en espacios estrechos, como en robots móviles, drones o armas robóticas. Al seleccionar el motor, es esencial considerar la compatibilidad de montaje del motor, la longitud del eje y el diámetro. La compatibilidad con otros componentes, como engranajes o actuadores, también es crucial para garantizar una integración perfecta en el sistema. Elegir el factor de forma correcto asegura que el motor se pueda colocar correctamente y ofrece un buen equilibrio de rendimiento y ahorro de espacio en un sistema.

Los requisitos de potencia del motor deben alinearse con la fuente de alimentación del sistema general. Los motores de CC pequeños vienen con varias clasificaciones de voltaje y corriente, y seleccionar los valores correctos garantiza un rendimiento óptimo y previene el daño debido a la sobrevoltaje o la subvoltaje. Las clasificaciones de voltaje afectan directamente la velocidad y la potencia del motor, mientras que las clasificaciones de corriente determinan cuánta carga puede transportar el motor sin sobrecalentarse o volverse ineficiente. La eficiencia también es un factor clave: los motores de alta eficiencia reducen el consumo general de energía y la generación de calor, que es especialmente crítico en los sistemas robóticos que funcionan con baterías. El menor consumo de energía se traduce en una mayor duración de la batería y menos estrés térmico, lo que contribuye a una operación más estable a largo plazo. Los motores eficientes ayudan a extender la duración de la batería, particularmente en robots autónomos o aplicaciones móviles donde el uso de energía es una preocupación.

Para tareas de alta precisión, los motores a menudo forman parte de un sistema de circuito cerrado, que monitorea y ajusta continuamente el rendimiento del motor en función de la retroalimentación de los sensores. Esta retroalimentación suele ser proporcionada por los codificadores, que rastrean la posición, la velocidad y la dirección del motor para garantizar la precisión. La retroalimentación permite correcciones en tiempo real al movimiento, asegurando que el motor responda con precisión a los cambios en la carga o el entorno. Un sistema de retroalimentación puede mejorar la precisión del motor y mantener la precisión del sistema, incluso en diferentes condiciones operativas. La integración de los sensores de posición asegura que el motor pueda realizar movimientos altamente controlados, lo cual es esencial para tareas como el seguimiento de la ruta en la navegación robótica o las líneas de ensamblaje automatizadas.

++86 13524608688

++86 13524608688