Propiedades del material de la carcasa de aluminio e integridad estructural

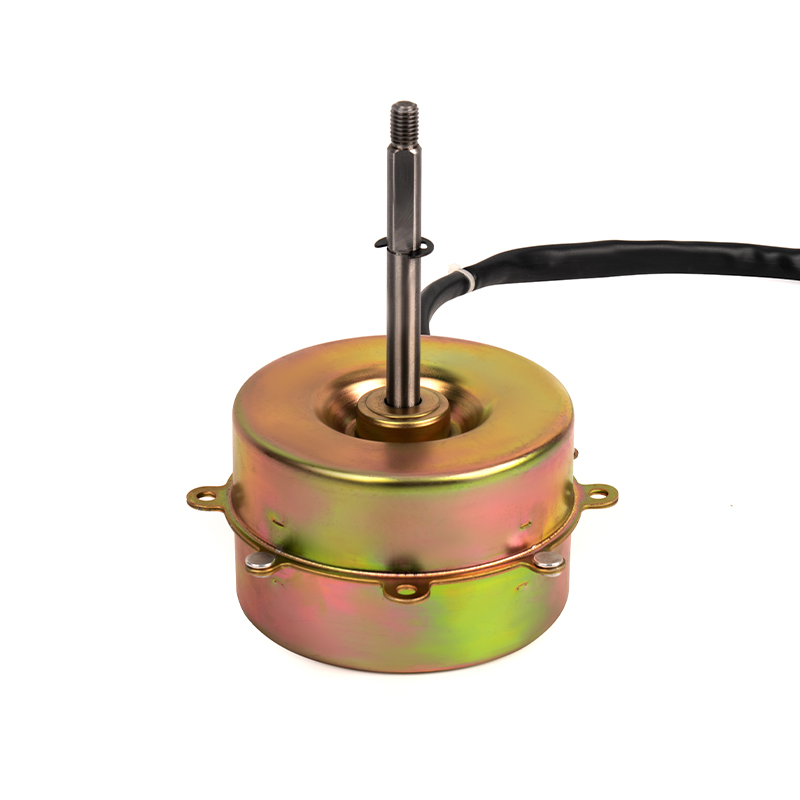

el carcasa de aluminio del moto de CA de aire frío es un componente esencial tanto para la durabilidad como para el rendimiento. El aluminio se utiliza ampliamente en la construcción de motoes debido a su combinación favoable de peso ligero, resistencia y excelente resistencia a la corrosión . En entornos propensos a la humedad o la exposición a productos químicos, la carcasa de aluminio proporciona una ventaja inherente sobre el acero, ya que es naturalmente resistente a la oxidación y la degradación, lo que garantiza la longevidad externa del motor.

Sin embargo, es importante señalar que, si bien el aluminio ofrece solidez y resistencia a la corrosión, es inherentemente más blyo que el acero, lo que podría hacerlo más susceptible a sufrir daños bajo estrés mecánico de alto impacto o uso intensivo. Aluminio proporciona un buen equilibrio entre la relación fuerza-peso, pero su resistencia al impacto y la capacidad para soportar fuerzas mecánicas extremas puede ser menor que la de los motores alojados en carcasas de acero o compuestos reforzados, especialmente en situaciones que implican impactos físicos importantes.

En general, carcasa de aluminio AC motors son adecuados para aplicaciones inpolvoriales de moderadas a pesadas, pero deben evaluarse para capacidades de carga específicas, especialmente en entornos de alto estrés. Refuerzo mediante elementos de diseño estructural adicionales como diseños acanalados or aleaciones de aluminio reforzadas se puede utilizar para mejorar la rigidez y la resistencia mecánica de la carcasa.

Resistencia a las vibraciones y rendimiento en entornos industriales

En entornos industriales, vibración suele ser un desafío común, particularmente en entornos con maquinaria que produce fuerzas dinámicas o fluctuantes, como bombas, compresores y sistemas HVAC de servicio pesado. La capacidad de un motor para resistir y soportar tales vibraciones es crucial para garantizar la estabilidad operativa y prevenir el desgaste prematuro de los componentes del motor.

Para abordar esto, muchos carcasa de aluminio cold air AC motors están diseñados con vibración-damping features y conjuntos de rotor equilibrado para minimizar los efectos de la vibración durante la operación. La vibración generalmente se mitiga mediante el uso de ingeniería de precisión eso incluye equilibrar el rotor para garantizar que las fuerzas que actúan sobre los componentes del motor permanezcan dentro de umbrales aceptables. Los rodamientos de alta calidad y los componentes internos bien diseñados contribuyen aún más a reducir la transmisión de vibraciones a la carcasa del motor.

Dicho eso, entornos industriales que somete a los motores a vibración extrema (como en minería, manufactura pesada o maquinaria de alta velocidad) pueden requerir aislamiento de vibración adicional o sistemas de montaje para evitar daños al motor. Sistemas de montaje como soportes de aislamiento de goma or bases montadas con resortes Puede desacoplar el motor de la fuente de vibración, protegiendo el motor y extendiendo su vida útil.

En resumen, si bien un motor con carcasa de aluminio puede ofrecer una buena resistencia a las vibraciones para aplicaciones industriales generales, los entornos con vibraciones persistentes y de alta magnitud pueden requerir una consideración adicional, ya sea mediante motores más especializados o soluciones externas adicionales de amortiguación de vibraciones.

Resistencia al estrés mecánico y longevidad

el estrés mecánico La duración de un motor a menudo está directamente relacionada con sus condiciones de funcionamiento, incluida la carga, las variaciones de par y los golpes o impactos externos. Motores en entornos industriales Por lo general, están sujetos a tensiones frecuentes y variadas, como cargas fluctuantes, operaciones de arranque y parada y posibles sobrecargas del sistema.

el carcasa de aluminio cold air AC motor generalmente está diseñado para soportar las tensiones del funcionamiento normal. Sin embargo, su capacidad para resistir tensiones mecánicas también está determinada por la calidad y la ingeniería de sus componentes internos . En muchos motores industriales, estos componentes, como Cojinetes, ejes de rotor, estatores y devanados. —están reforzados para manejar las fluctuaciones en el torque y para prevenir fallas mecánicas que podrían resultar de un estrés prolongado. Se utilizan materiales y procesos de diseño avanzados para garantizar que estos componentes tengan un alto resistencia a la fatiga y puede funcionar de forma fiable en condiciones de carga variables.

el carcasa de aluminio Sirve no solo como una capa exterior protectora sino que también contribuye a distribuir las fuerzas mecánicas a través del motor, ayudando a evitar concentración de tensión localizada que podría provocar un fallo material. Algunos motores incorporan materiales amortiguadores dentro de la carcasa para ayudar a proteger los componentes internos sensibles durante operaciones de servicio pesado.

Si bien el motor generalmente puede soportar tensiones industriales estándar, niveles extremadamente altos de impacto mecanico —como los que se encuentran en entornos de alto impacto (por ejemplo, maquinaria pesada con ciclos constantes de arranque/parada)—pueden requerir un motor con un carcasa reforzada o un material de carcasa completamente diferente (como acero). Diseños protectores como por ejemplo Protectores de motor, soportes antivibración y amortiguadores de vibraciones. son esenciales para prevenir daños a largo plazo debidos al estrés mecánico.

Protección de ingreso y resistencia al impacto

Además de las vibraciones y las tensiones mecánicas, entornos industriales A menudo introducen otros factores que desafían la durabilidad de los motores, como dust , humedad , y quimicos . el carcasa de aluminio cold air AC motor no sólo debe ser capaz de resistir tensiones mecánicas y vibratorias, sino también ofrecer protección contra contaminantes externos y exposición ambiental .

Alta calidad carcasa de aluminio AC motors a menudo se califican con Protección de ingreso (IP) códigos para indicar su resistencia a la entrada de polvo y agua. Un motor industrial típico puede tener una clasificación IP55 o superior, lo que significa que es hermético al polvo y able to withstand water jets from all directions. For environments that experience higher levels of contamination or moisture (e.g., manufacturing floors or outdoor installations), motors may need to be rated IP65 o superior, ofreciendo protección adicional contra la inmersión en agua o la exposición al agua a alta presión.

Más allá de las clasificaciones IP, algunas aplicaciones industriales pueden requerir que los motores cumplan con requisitos específicos. estándares de resistencia a los golpes como por ejemplo MIL-STD or CEI estándares. Estas certificaciones garantizan que los motores sean capaces de soportar golpes de alto impacto, ya sea por arranques repentinos, colisiones accidentales o caídas durante el transporte o la instalación. el carcasa de aluminio Ofrece protección moderada, pero los motores sujetos a impactos mecánicos de alto riesgo pueden requerir protección adicional. carcasa reforzada o modificaciones de diseño específicas para evitar daños por golpes mecánicos.

++86 13524608688

++86 13524608688